近日,德力泰新一代FoaMax三层装载发泡陶瓷隧道窑在山东五莲宏邦资源循环科技有限公司(以下简称“宏邦科技”)一次性成功投产,这是德力泰为发泡陶瓷行业研发的第六代产品。

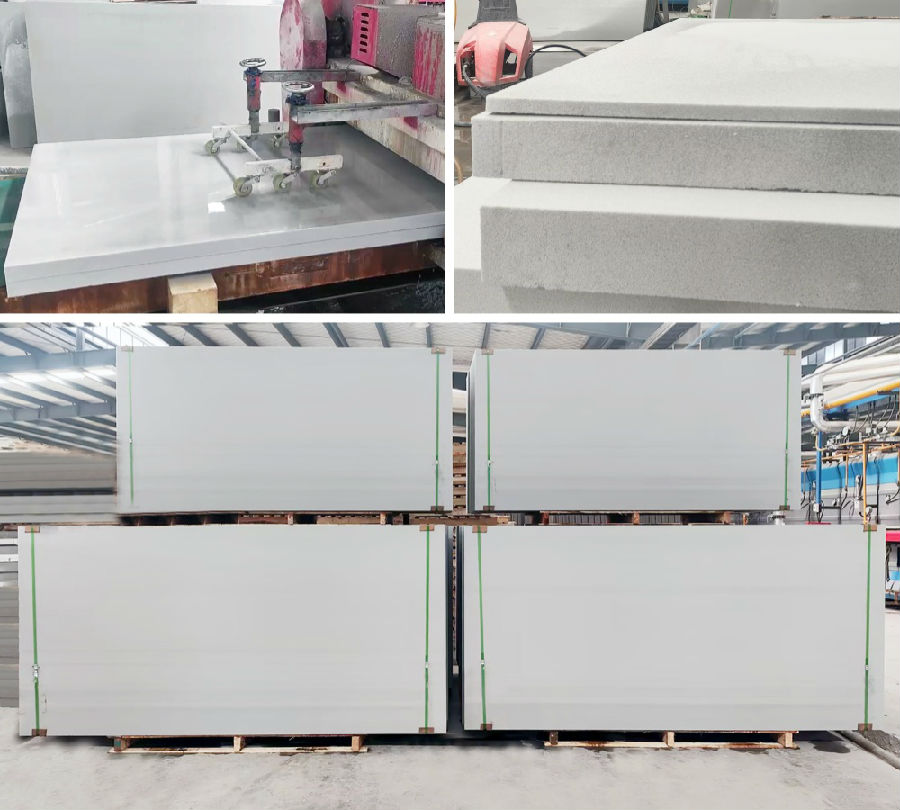

该窑长449.4m,设计毛坯产量480m³/天,不仅刷新行业内同类隧道窑长度与产能纪录,且出窑成品率达99%以上,产品内外质量正常,发泡均匀,无开裂。德力泰以行业工艺新模式和稳定烧制效果,为宏邦科技工艺创新与产品升级提供有力支撑,更为行业技术迭代树立了新标杆。

宏邦科技是行业首家规模化利用锯泥固废生产发泡陶瓷板的国家高新技术企业,其项目被列为日照市重点项目,致力于利用锯泥、石粉、尾矿等固废生产节能型环保型绿色建材,促进当地石材产业可持续发展。为适应市场变化和响应绿色建筑升级需求,宏邦科技加速工艺迭代,并以德力泰第六代发泡陶瓷隧道窑投产为契机,实现品质、产能双提升,打造大型、综合的固废利用生产示范基地。

技术全新升级

大产量低能耗烧制稳定

新一代FoaMax发泡陶瓷三层装载隧道窑、自动布料机和自动卸板系统,为全线自动化生产提供了完整的解决途径。该窑融合国内外隧道窑、梭式窑成熟技术和多年实践经验,合理调整温度分布区域,采用全新的烧成工艺和结构布置,克服市场上现有的稳定性差、产量低、能耗高的瓶颈,满足发泡陶瓷连续式、大产量生产需求。主要产品规格为3000×1800×100mm,可切割产品的气耗≤80m³天然气/m³产品,为宏邦科技扩大产能、降本增效赋能。

值得一提的是:该套“高能效大产量发泡陶瓷隧道窑成套装备” 获得国家级认可,已成功入选工信部《国家工业资源综合利用先进适用工艺技术设备目录(2025年版)》。

隧道窑升级优势:

1. 搭载最新高精度控制系统,风压和燃气压力独立控制,每层独立精准控温;

2. 新型高速等温烧嘴温差小、能耗低,配合专利技术DHR余热回收系统,可切割产品的气耗≤80m³天然气/m³产品;

3. 窑车采用多层装载模式,提升产量与空间利用率;

4. 窑具结构科学优化,稳定、减少破损;

5. 可烧制成品厚度为160mm产品,相比常规隧道窑可节气20%以上、节电25%以上;

6. 优化高低压脉冲控制冷却系统,直冷与间冷结合、大小循环结合,达到同步降温,冷却速度提升20%以上,有效解决发泡陶瓷冷却控制难点;

7. 入窑采用双窑门设计,减少外部空气影响和排烟区吸粉现象;

8. 进窑采用3CP多缸循环连续推进,减少集中灼烧,降低局部温差高等问题;

9. 排烟采用多段多层独立调节,降低预热温差,提高入口温度。

行业新模式

打造工艺新标杆

通过对原料成分的全元素化学分析,按照科学模拟的新配方化学成分要求,采用正交分解法组织配方,将原料重组的价值与潜力充分发挥,具有比重轻、白度高、抗压强度大等一系列突出优势。经专业测试认证:生产1800×3000mm,厚度80-150mm规格的发泡陶瓷板时,比重仅为0.38-0.40g/cm³,应用时可大幅降低建筑负重;白度达36-40度,色泽纯净均匀;抗压强度达7.5-9.0MPa。此外,薄片切割可轻松对剖、无毛刺、无崩边崩角、丝滑顺畅,有效提升加工效率、减少浪费,为行业树立了发泡陶瓷工艺新标杠。

发泡陶瓷以“轻质、高强、防火、保温、利废”五大优势,正成为绿色建筑结构和装饰领域的新宠,住建部最新《“十四五”建筑节能与绿色建筑发展规划》也明确将其列入重点推广的新型墙体材料,获大量设备商及设计公司的青睐。德力泰第六代发泡陶瓷隧道窑组合装备,凭借“固废高值化、产品可循环”的解决方案,已相继在江西中材、山东宏邦科技稳定运行;内蒙古建亨绿材、山东商海等项目也已进入点火倒计时。该隧道窑是在工信部推广目录产品上的又一次升级。

未来,德力泰将与宏邦科技将深化合作,围绕原料多元化、装备智能化、产品低碳化持续攻关,以更绿色、更高效、更具经济性的系统方案,为建材行业“双碳”目标落地和美丽中国建设贡献更大力量。

简体中文

简体中文 English

English

新闻中心

新闻中心